Auf den Spuren der Saftmacher

Fruchtsaft ist ein echter Klassiker in unseren Gläsern! Orangensaft zum Frühstück, Apfelsaftschorle nach dem Sport oder ein Glas Johannisbeernektar abends auf der Couch – in Deutschland lieben wir Saft. Aber war das schon immer so? Historisch betrachtet sind wir in Deutschland seit rund 70 Jahren Fruchtsaft-Fans. In den 1950er Jahren trank jeder Deutsche nur 1,9 Liter Fruchtsaft pro Jahr, in den 1970ern waren es bereits 9,9 Liter und um die 2000er Jahre lagen wir bei knapp über 40 Litern.

Die Geschichte des Saftmachens reicht jedoch sehr viel weiter zurück. Früchte und deren Säfte sind in Europa seit Jahrhunderten bekannt. Früher wurde Saft schnell zu Most vergoren, da es noch kein Wissen darüber gab, wie man den Saft haltbar machen konnte. Der Durchbruch kam mit Louis Pasteur, der 1864 das Pasteurisierungsverfahren entwickelte. Dieses Verfahren wurde später von Hermann Müller-Thurgau verfeinert und ermöglichte die haltbare und chemiefreie Produktion von Fruchtsäften. Mit der Industrialisierung und der Einführung des "Süßmosts" stieg die Produktion und Beliebtheit von Fruchtsäften weiter an. Seit dieser Zeit werden Fruchtsäfte und -nektare physikalisch durch die Pasteurisation – also die kurzzeitige Erhitzung auf über 85 °C – haltbar gemacht, ganz ohne Einsatz von Farb- oder Konservierungsstoffen.

Wie wird aus der Frucht eigentlich Saft?

Die Grundlage für Fruchtsaft bilden diverse Obstsorten, die sowohl regional als auch international bezogen werden. In Deutschland sind Äpfel von Streuobstwiesen ein wichtiger Rohstoff. Streuobstwiesen bieten Lebensraum für über 5.000 Tier- und Pflanzenarten und tragen erheblich zum Schutz der Biodiversität bei. Weitere wichtige Rohstoffe sind Johannisbeeren, Kirschen und Rhabarber, die oft auf speziellen Obstplantagen angebaut werden.

Die Früchte, die nicht in Deutschland angebaut werden können, werden in ihren Ursprungsländern zum optimalen Zeitpunkt geerntet und entweder als Direktsaft oder Fruchtsaftkonzentrat nach Deutschland importiert.

Zwei Wege mit dem gleichen Ergebnis

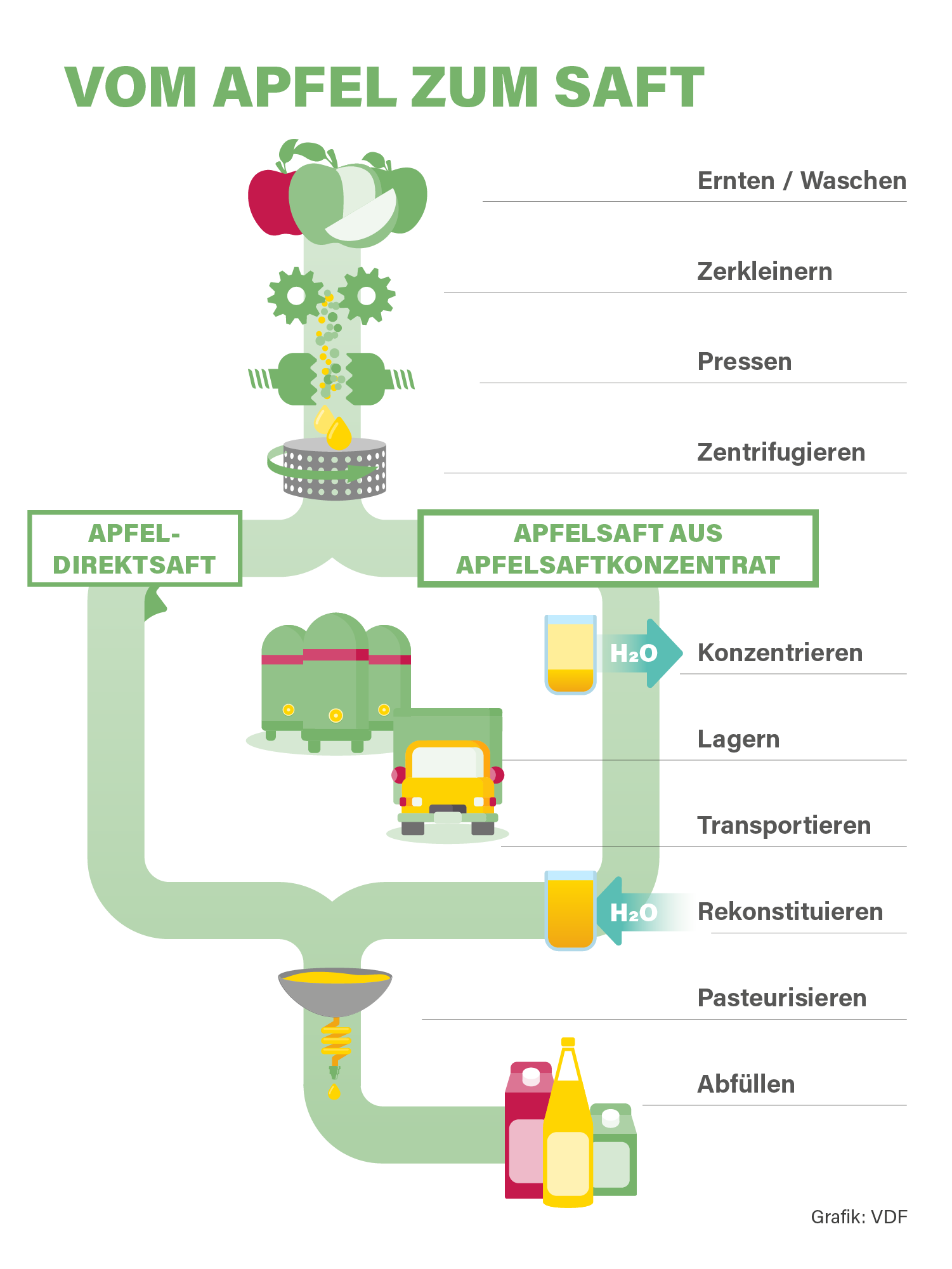

Fruchtsaft wird entweder als Direktsaft oder aus Fruchtsaftkonzentrat hergestellt:

- Direktsaft: Frisch gepresster Saft wird gefiltert, pasteurisiert und abgefüllt. Er wird bei 80-85 °C erhitzt, um Mikroorganismen abzutöten und die Haltbarkeit zu gewährleisten. Direktsaft ist besonders beliebt und oft teurer aufgrund der höheren Lager- und Transportkosten.

- Fruchtsaftkonzentrat: Hierbei wird dem frisch gepressten Saft Wasser entzogen und damit sein Volumen auf ein Sechstel reduziert. Das Konzentrat und das Aroma werden getrennt gelagert und transportiert. Am Bestimmungsort wird das Konzentrat mit Wasser rückverdünnt und pasteurisiert. Der Vorteil von Konzentrat liegt in den geringeren Lager- und Transportkosten. Darüber hinaus können eingelagerte Fruchtsaftkonzentrate schlechte Erntejahre ausgleichen.

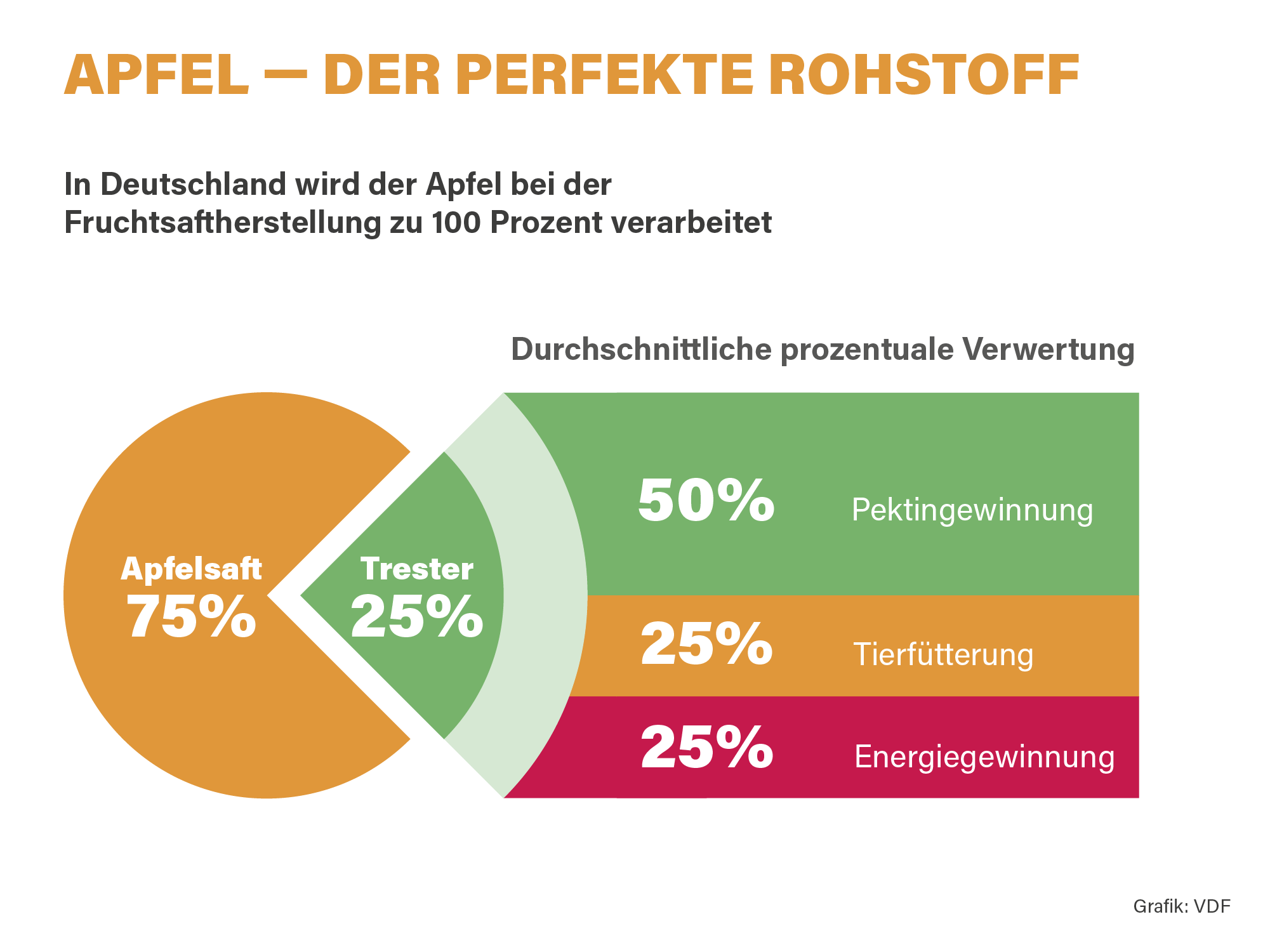

Der Apfel – das Paradebeispiel für gelungene Kreislaufwirtschaft

Nachhaltigkeit ist für die Fruchtsafthersteller schon immer ein Thema. Die vollständige Verwertung von Rohstoffen ist ein gutes Beispiel für eine gelungene Kreislaufwirtschaft. Bei der Apfelsaftproduktion werden 75% des Apfels zu Saft. Die 25 % die übrigen bleiben nennt man Trester (Schale, Kerne, Fruchtfleischreste). Trester wird für Tierfutter, als pflanzlicher Gelatine-Ersatz oder zur Energiegewinnung genutzt.

Verpackung

Fruchtsäfte werden in Mehrweg- und Einwegverpackungen angeboten:

Einweg: Biobasierte Verpackungen und Recycling spielen eine große Rolle. PET-Verpackungen werden zunehmend recycelt. Die Bepfandung von PET-Flaschen hat den Recyclinganteil weiter erhöht.

Mehrweg: Das VdF-Glas-Mehrwegsystem existiert seit fast 50 Jahren. Flaschen und Kästen werden bis zu 40 Mal wiederverwendet und anschließend recycelt. Dies spart Ressourcen und reduziert Abfall.